Qu’est-ce que la méthode SMED ? Réduire vos temps de changements

- Lean

- Supply Chain

- Agile

- Amélioration Continue

- Lean Manufacturing

- SMED

- Temps de changement

6 min. de lecture

Publié le 17 Mar 2025

Avez-vous déjà ressenti cette frustration de voir votre production s’arrêter pour un changement d’outil ou un réglage de machine ? Ces arrêts, souvent considérés comme « normaux » ou « inévitables », vous coûtent probablement bien plus que vous ne l’imaginez.

Imaginez plutôt une production qui bascule d’un produit à un autre en quelques minutes seulement. Une flexibilité qui vous permettrait de répondre rapidement aux demandes clients, de réduire vos stocks et d’améliorer votre rentabilité. C’est exactement ce que le SMED peut vous apporter.

Qu’est-ce que le SMED exactement ?

SMED (Single-Minute Exchange of Die) est une méthodologie d’amélioration continue inventée par Shigeo Shingo dans les années 1950 qui vise à réduire drastiquement les temps de changement d’outils ou de configuration sur une machine de production. L’objectif initial, comme son nom l’indique, est de réaliser ces changements en « moins de 10 minutes » (single minute).

Née dans les années 1950-1960 chez Toyota sous l’impulsion de l’ingénieur Shigeo Shingo, cette méthode est devenue l’un des piliers du système de production Toyota et du Lean Manufacturing.

L’analogie de la Formule 1

Pensez à une course automobile. Quand vous changez un pneu sur votre voiture chez le garagiste, l’opération peut prendre 15 à 30 minutes. Mais lors d’un Grand Prix de Formule 1, une écurie change les quatre pneus, ajuste les ailerons et ravitaille la voiture en à peine 2 à 3 secondes !

Comment est-ce possible ? Grâce à :

- Une préparation minutieuse (tout est prêt avant l’arrêt)

- Une équipe formée et coordonnée

- Des outils spécialement conçus pour la rapidité

- Un processus standardisé et répété

Le SMED applique ces mêmes principes à votre production industrielle.

Les trois étapes fondamentales du SMED

Le SMED repose sur une approche méthodique en trois phases distinctes :

1. Séparer les opérations internes et externes

La première étape consiste à identifier et différencier :

- Les opérations internes : celles qui nécessitent l’arrêt de la machine (comme le démontage d’un moule)

- Les opérations externes : celles qui peuvent être réalisées pendant que la machine fonctionne (comme la préparation du prochain outil)

Cette simple classification permet souvent d’identifier de nombreuses tâches qui sont réalisées « machine arrêtée » alors qu’elles pourraient être préparées en amont.

2. Convertir les opérations internes en opérations externes

La deuxième étape consiste à transformer autant que possible les opérations internes en opérations externes. Par exemple :

- Préchauffer un moule avant de l’installer

- Préparer tous les outils nécessaires sur un chariot dédié

- Standardiser les fixations pour éviter les ajustements

3. Rationaliser toutes les opérations

Enfin, la troisième étape vise à optimiser l’exécution de toutes les opérations, qu’elles soient internes ou externes :

- Utiliser des fixations rapides (comme des serrage rapides au lieu de boulons)

- Former les opérateurs aux meilleures pratiques

- Concevoir des gabarits et des aides visuelles

- Éliminer les réglages par des systèmes de positionnement

Des résultats spectaculaires

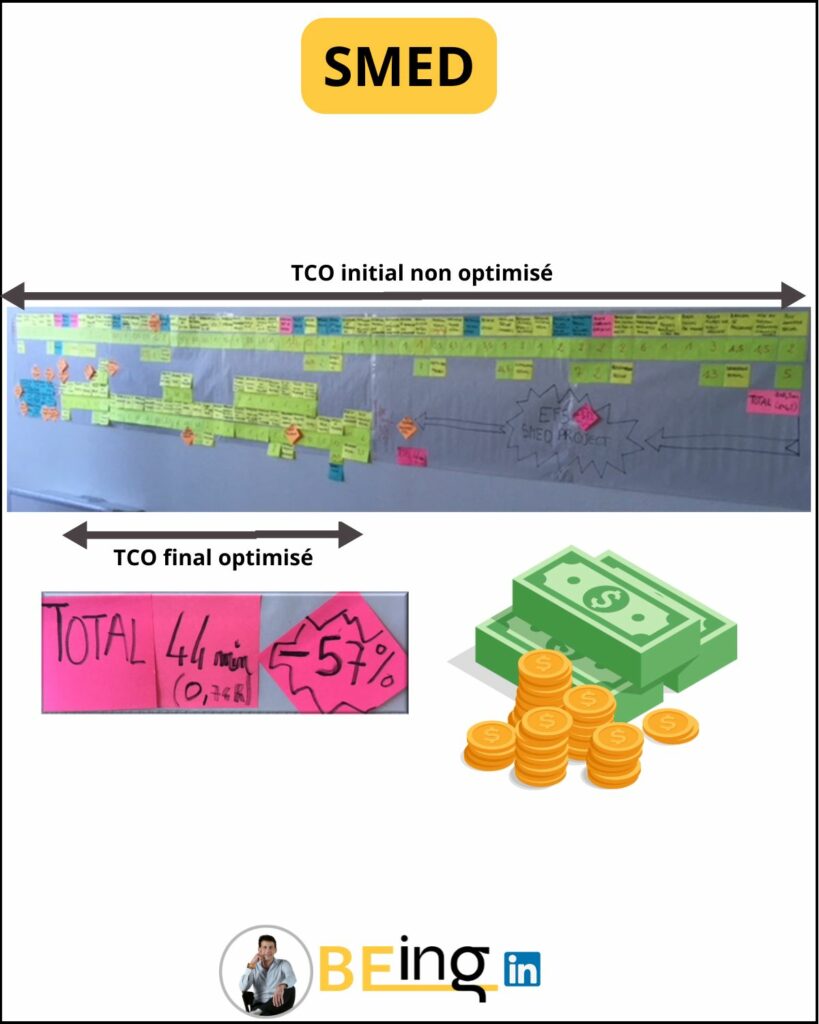

Les gains obtenus grâce au SMED peuvent être impressionnants. Dans un cas récent que j’ai accompagné, nous avons pu atteindre une réduction de 57% du temps de changement d’outil.

Au-delà de ce gain de temps, l’entreprise a également constaté une amélioration notable de la qualité. En effet, quand vous travaillez dans un milieu très contraignant avec de la résine, plus longtemps la machine s’arrête, plus difficile sera le nettoyage. La réduction du temps d’arrêt a donc eu un double impact positif.

La 4ème étape souvent oubliée : réduire la taille des lots

Voici la partie cruciale que beaucoup d’entreprises négligent après avoir mis en place un SMED. Si vous réduisez votre temps de changement mais continuez à produire de grands lots, vous n’exploitez qu’une infime partie du potentiel de cette méthode.

Je l’affirme sans détour : « Si le SMED ne s’accompagne pas d’une logique de baisse d’encours, alors ça ne sert à rien. »

Pourquoi ? Parce que les grands lots de production présentent plusieurs inconvénients majeurs :

- Réservation excessive de composants et matières premières

- Immobilisation de capacité de production

- Valorisation importante d’encours

- Manque de flexibilité dans la planification et le lissage de la production

Le véritable objectif du SMED est de vous permettre de produire de façon économique des lots plus petits, augmentant ainsi votre réactivité et réduisant vos encours.

Comment démarrer un chantier SMED ?

Mettre en place un SMED efficace nécessite une approche structurée :

- Observez et documentez la situation actuelle (filmez si possible)

- Identifiez toutes les opérations réalisées pendant le changement

- Classifiez ces opérations (internes/externes)

- Convertissez autant d’opérations internes en externes que possible

- Simplifiez toutes les opérations restantes

- Standardisez le nouveau processus

- Formez les équipes à cette nouvelle méthode

- Mesurez les résultats et continuez à améliorer

Mais attention, je tiens à le souligner : « Réaliser un chantier SMED prend du temps, et derrière ça nécessite un suivi. » L’accompagnement par un expert peut faire toute la différence dans la réussite de votre démarche.

Conclusion : au-delà de la vitesse

Le SMED n’est pas qu’une course à la rapidité. C’est une approche qui transforme fondamentalement votre flexibilité de production. Les vrais gagnants ne sont pas ceux qui changent leurs outils le plus vite, mais ceux qui utilisent cette agilité pour mieux servir leurs clients.

En réduisant vos temps de changement, vous ouvrez la porte à une production plus flexible, avec des lots plus petits et des délais réduits. Vous diminuez vos encours, libérez de la trésorerie et améliorez votre capacité à répondre rapidement aux évolutions du marché.

Alors, êtes-vous prêt à repenser vos changements d’outils pour transformer votre production ?

Pour aller plus loin

Vous souhaitez en savoir plus sur la méthode SMED avant de vous lancer ? Nous avons rédigé un article fait pour vous : Au-delà de la réduction des temps : Les impacts systémiques du SMED

🚀 SMED : La méthode éclair qui transforme vos changements d’outils en gain de productivité

Vous souhaitez mettre en place une démarche SMED dans votre entreprise ? Je vous accompagne dans toutes les étapes de votre projet d’amélioration continue. Contactez-moi pour un premier échange.