🔍 VSM : L’outil essentiel pour débuter en amélioration continue

- Lean

- Amélioration Continue

- Cartographie des flux

- Performance

- Process mapping

- VSM

6 min. de lecture

Publié le 31 Mar 2025

Résumé de l’article

Découvrez pourquoi la VSM constitue le meilleur point de départ en amélioration continue.

Je vous explique comment cette méthode vous permet d’aborder concrètement les concepts essentiels du Lean, d’organiser efficacement votre équipe en trois groupes complémentaires, et de révéler les dysfonctionnements cachés dans vos processus. Vous comprendrez également pourquoi la planification représente souvent le défi le plus complexe lors d’une cartographie des flux, et comment le Process Mapping peut compléter votre démarche d’optimisation.

Si vous ne connaissez rien au LEAN, faites une VSM ! Cette phrase que j’adresse souvent à mes clients résume parfaitement pourquoi la Value Stream Mapping (Cartographie des Flux de Valeur) est l’outil idéal pour initier une démarche d’amélioration continue.

À travers mes expériences sur le terrain, j’ai constaté que la VSM permet de découvrir et d’aborder naturellement la plupart des concepts fondamentaux du LEAN, sans avoir besoin d’une formation théorique préalable. Elle offre un apprentissage concret, ancré dans la réalité de votre entreprise.

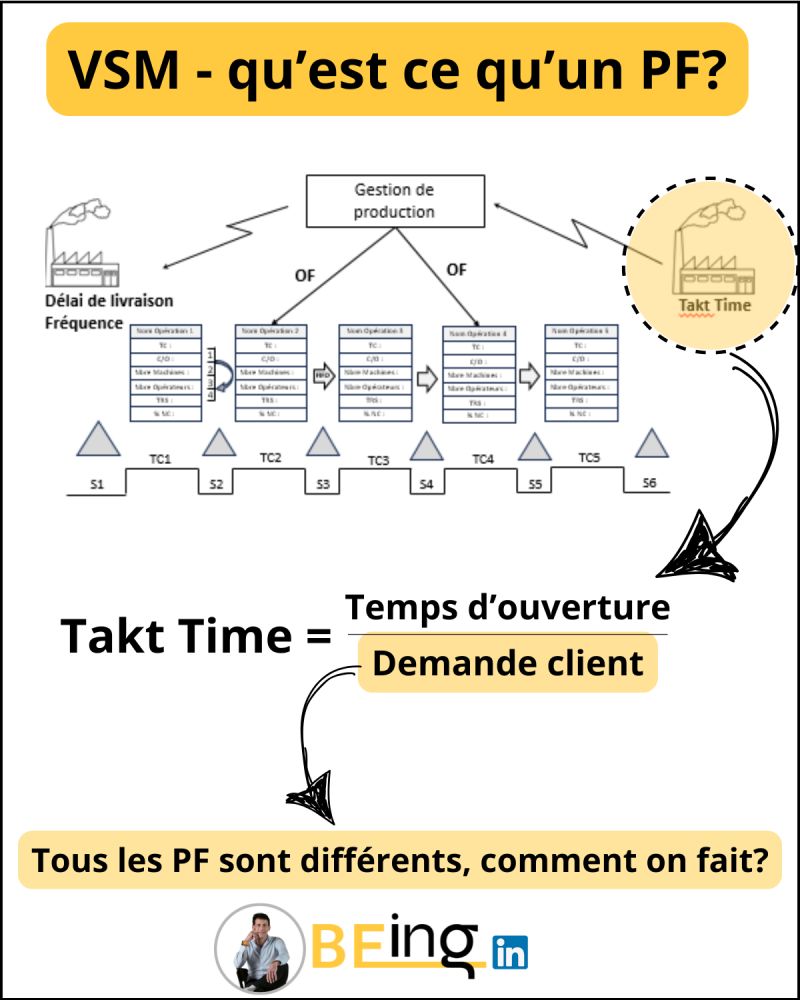

Les défis de la cartographie des flux

Lorsqu’on démarre une VSM, on se heurte rapidement à plusieurs défis. L’un des plus complexes concerne la mesure de la demande client, notamment lorsque les produits finis ne sont pas standards. Comment calculer le Takt Time (rythme nécessaire pour répondre à la demande) quand chaque produit est différent ?

Cette question, qui semble technique au premier abord, nous pousse à réfléchir en profondeur sur notre offre, sa standardisation possible et les attentes réelles de nos clients.

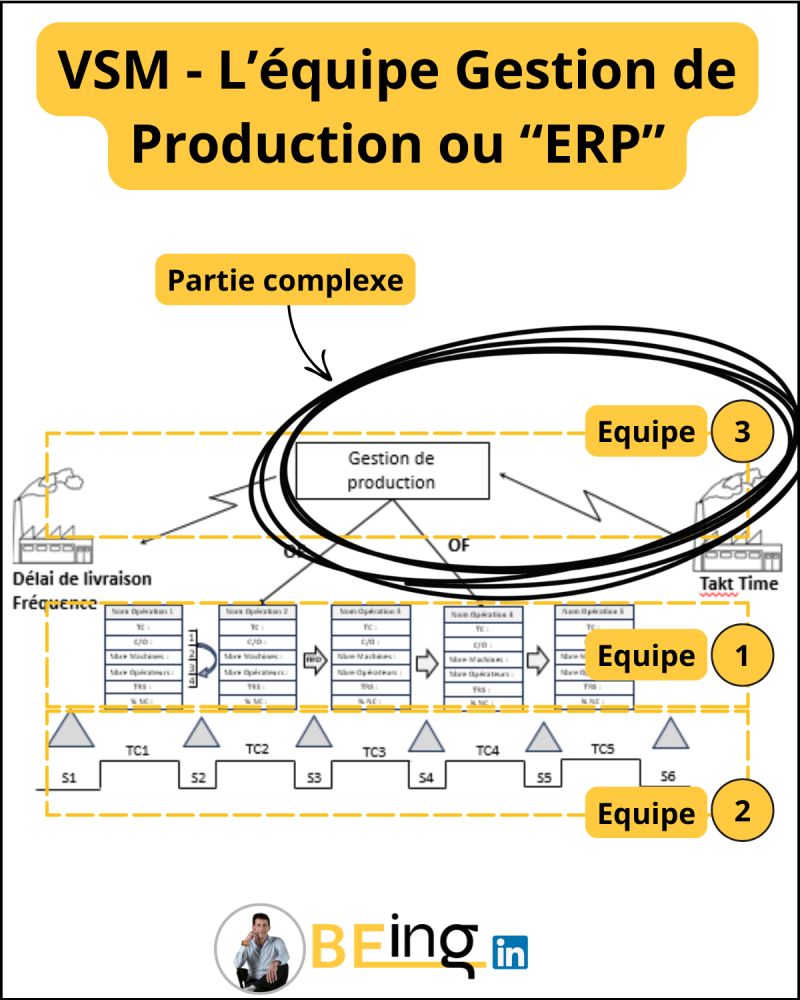

Un autre défi majeur est lié à la documentation des flux d’information. Souvent, l’équipe « Gestion de production » ou « ERP » rencontre plus de difficultés que les autres équipes. Pourquoi ? Parce que nous avons tendance à sous-estimer la complexité et l’importance de la planification, qui est pourtant l’un des processus les plus critiques de l’entreprise.

Les trois équipes essentielles pour une VSM efficace

Quand on réalise une VSM, j’organise généralement le travail en trois équipes complémentaires :

- L’équipe Valeur Ajoutée : Elle s’intéresse aux opérations qui transforment réellement le produit, qui lui apportent de la valeur aux yeux du client.

- L’équipe Stock/Encours : Elle analyse tout ce qui attend entre les différentes étapes – les matières, les produits semi-finis, les informations.

- L’équipe Gestion de production/ERP : Elle examine comment les flux d’information pilotent l’ensemble du processus. C’est souvent l’équipe qui affronte les défis les plus complexes, car les flux d’information sont moins visibles mais tout aussi critiques que les flux physiques.

Ces trois perspectives complémentaires permettent d’obtenir une vision complète et nuancée de votre chaîne de valeur.

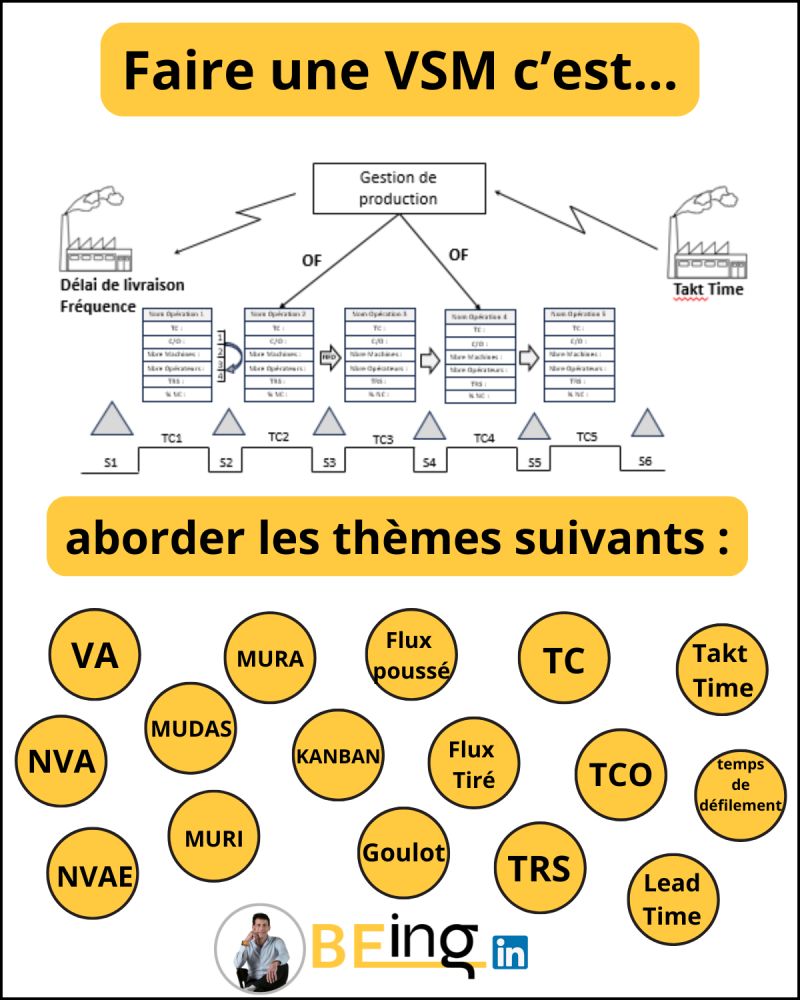

Les concepts clés du LEAN abordés naturellement

L’un des grands avantages de la VSM est qu’elle permet d’aborder concrètement de nombreux concepts du LEAN. En cartographiant vos flux, vous allez naturellement explorer :

- La Valeur Ajoutée (VA) : Ce qui transforme réellement le produit

- La Non-Valeur Ajoutée (NVA) : Les activités qui ne créent pas de valeur pour le client

- Les Mudas : Les différents types de gaspillages présents dans vos processus

- Le Takt Time : Le rythme auquel vous devez produire pour satisfaire la demande client

- Le lissage de charge : Comment équilibrer la production pour éviter les à-coups

- Les flux poussés et les flux tirés : Deux philosophies opposées dans la gestion de la production

- Le Kanban : Un système visuel pour piloter les flux de production

- FIFO/LIFO : Les stratégies de gestion des stocks et leur impact

- Le temps de production et le temps de défilement : Deux mesures essentielles pour comprendre votre performance

- L’efficience : Le rapport entre les ressources engagées et les résultats obtenus

Cette initiation par la pratique est bien plus efficace qu’une formation théorique déconnectée de votre réalité quotidienne.

La partie complexe : comprendre et optimiser la planification

Dans les VSM que j’ai animées, j’ai toujours constaté que la partie concernant la « Gestion de production » est la plus délicate à appréhender. Les membres de cette équipe reviennent souvent avec peu d’informations comparativement aux autres équipes.

Cette difficulté n’est pas anodine. Elle révèle une tendance commune à sous-estimer l’importance et la complexité de la planification. On croit souvent que c’est simple, alors que c’est l’un des processus les plus stratégiques de l’entreprise.

Comprendre comment les informations circulent, comment les décisions sont prises et comment les priorités sont établies est essentiel pour toute démarche d’amélioration.

Le Process Mapping : un outil complémentaire puissant

Pour aller plus loin dans votre démarche d’amélioration continue, le Process Mapping est un excellent complément à la VSM. Cette approche, que j’utilise régulièrement avec mes clients, permet de cartographier les processus et les relations entre eux de manière encore plus détaillée.

La méthode consiste à représenter chaque processus avec ses inputs (entrées), ses actions et ses outputs (sorties). L’élément clé est la validation de la cohérence entre ces éléments : en théorie, l’output d’une étape devrait être l’input de l’étape suivante.

Cette analyse permet d’identifier précisément les « pain points » (points douloureux) dans vos processus, puis de définir un plan d’action priorisé grâce à une matrice Effet/Effort.

La VSM comme révélateur de problèmes cachés

Au-delà de son aspect technique, la VSM agit comme un puissant révélateur des problèmes systémiques de l’entreprise. Elle permet de visualiser des dysfonctionnements qui restaient invisibles dans le quotidien :

- Des stocks « oubliés » dans certains recoins

- Des temps d’attente disproportionnés entre les étapes

- Des flux d’information chaotiques

- Des boucles et des retours en arrière inutiles

Ce qui m’impressionne toujours, c’est la surprise des équipes face à ces découvertes. Même des personnes présentes dans l’entreprise depuis des années découvrent des aspects de leur propre organisation qu’elles ignoraient.

Conclusion : la VSM comme point de départ

Si vous souhaitez initier une démarche d’amélioration continue, la VSM est indéniablement le meilleur point de départ. Elle offre une vision globale, factuelle et partagée de vos processus, tout en créant naturellement une dynamique d’amélioration.

Cette méthode vous permet de :

- Comprendre concrètement les concepts fondamentaux du LEAN

- Identifier vos principaux gisements d’amélioration

- Créer un langage commun dans l’équipe

- Définir des priorités d’action basées sur des faits

- Impliquer les équipes dans une démarche participative

Comme je le dis souvent : « Si vous ne connaissez rien au LEAN, faites une VSM ! » Vous serez surpris par la richesse des enseignements et des opportunités d’amélioration que cette méthode révélera.

🔍 VSM : Révélez le potentiel caché de vos processus et transformez votre entreprise

Vous souhaitez réaliser votre première VSM ou cartographier vos processus ?

Je vous accompagne dans cette démarche pour identifier vos opportunités d’amélioration et mettre en place un plan d’action efficace. Contactez-moi pour un premier échange.